|

行业背景

饲料重量计量包装是饲料工业的重要生产环节。饲料称量包装的准确与否将直接影响到企业的信誉和经济效益。过去采用机械称量、人工装袋,劳动强度大、速度慢、精度低。近几年,采用电子称量装置虽然可使其静态称量精度大大提高,但在饲料加工连续生产过程中,其动态精度仍不能保证。因此,在快速自动称量中如何提高动态称量精度,一直是饲料加工企业急需解决的难题。

为了与配料过程相协调,实现饲料生产的全部自动化,应用PLC作为动态称量包装测控设备,在硬件和软件设计中采用了一些措施和动态控制方法,较好地兼顾了称量速度与精度的矛盾,实现了饲料连续生产中动态称重计量的精度。

系统概述

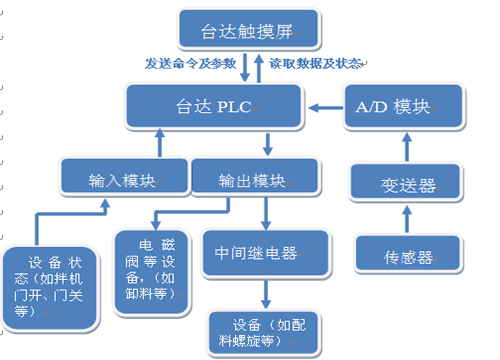

本系统是用称重传感器、放大器和PLC组成测控系统来完成饲料的称重、计量、包装的生产工艺过程。

主机由台达PLC,其中含有电源、输入输出模块、和A/D采样模块;A/D采样模块的主要作用是将变送器的信号换算成上位机(触摸屏)所能接受的标准信号,已实时显示当前称上的重量。

变送器主要是将现场的传感器信号(压力信号)转换成电压或电流信号,传递给A/D采样模块达到读取重量的目的。

输入模块主要作用是采集现场的设备状态,比如料门关、主机门开,门关、主机运行等。 输出模块主要作用是输出控制中间继电器,再由中间继电器的触点驱动大负载,比如启动粉料螺旋等。

上位机(触摸屏)主要是负责和底层的PLC进行通讯;一方面从PLC接收所有的设备运行状态;另一方面可以向PLC发送控制命令和相关参数;紧密的结合在一起,实现自动控制。

系统结构图:

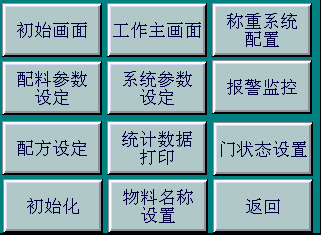

控制画面:

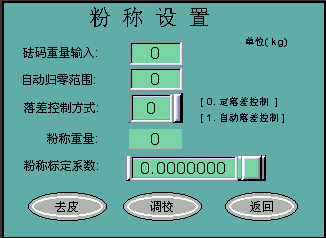

1、称重配置

在这里可以对称进行去皮和调校操作。

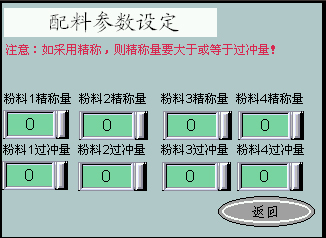

2、配料参数

在这里可以调节每种物料的配料参数,如目标量、精称量、过冲量。

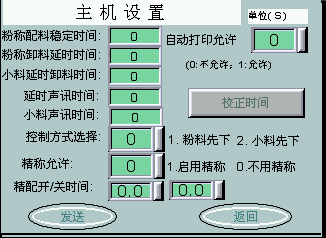

3、配料参数

在这里可以调节系统参数,如配料稳定时间、延迟卸料时间等。

|